Chladicí zařízení se liší od ostatních velkých domácích spotřebičů trvanlivostí, když fungují denně. Jsou však poškozeny.

Při častém poklesu napětí sítě nejprve selže kompresor chladničky. Je to tento mechanismus, který je považován za nejdůležitější prvek systému, který pohání freony přes trubky, díky čemuž je zajištěno chlazení.

V tomto článku se zabýváme stávajícími typy kompresorů a analyzujeme příčiny typických poruch. Poskytujeme také podrobný návod, jak jej sami vyměnit.

Existující typy kompresorů

Rozpad nejdůležitějšího prvku chladničky se nejčastěji vyskytuje v důsledku přepětí. Pokud máte problémy s elektřinou, doporučujeme se podívat na regulátory napětí.

Rozbitý kompresor slibuje značné výdaje nejen na nákup nového zařízení, ale také na práci velitele.

Můžete však jít opačně a sami si vyměnit. Ať je zvolena jakákoliv možnost, prvním krokem je najít správný typ kompresoru.

Vzduchový ventilátor

Získání informací o inovativních modelech chladniček ze zdrojů, se můžete setkat s takovou věcí jako „normální“ kompresor. Ne každý však zná jeho význam.

Tento termín se vztahuje na kolektorový mechanismus, s vertikálně namontovaným hřídelem elektromotoru. Je namontován na pružinovém mechanismu a uzavřené uzavřené skříni, čímž je zajištěn vysoký stupeň zvukové izolace.

Ve starších modelech bylo použito horizontální uspořádání, díky čemuž byla jednotka hlučnější - vibrace se odrážely na celém těle.

Využívá standardní princip provozu a technologie vyvinuté před mnoha desítkami let - dmychadlo pracuje, dokud není v chladící jednotce dosaženo specifikovaného teplotního režimu, a pak se vypne.

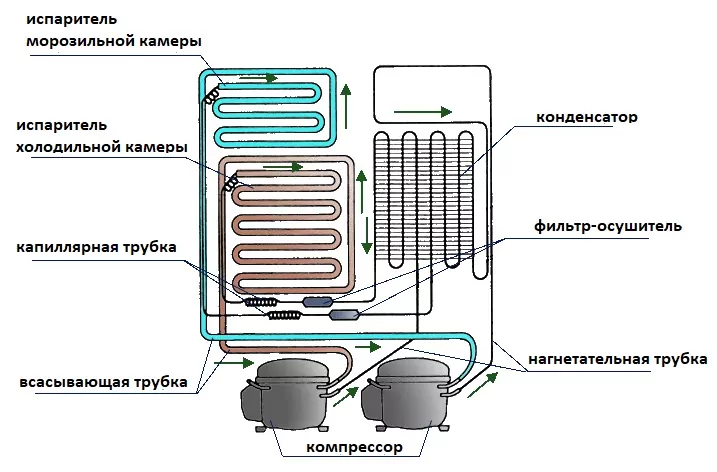

Chladící jednotky mohou být vybaveny jedním nebo dvěma rozdělovači. Pokud jsou dvě z nich, pak se udržuje teplota v mrazicím prostoru a druhá v chladicí jednotce. Nyní je méně a méně možné splnit zařízení se dvěma kompresory.

Chladící jednotky mohou být vybaveny jedním nebo dvěma rozdělovači. Pokud jsou dvě z nich, pak se udržuje teplota v mrazicím prostoru a druhá v chladicí jednotce. Nyní je méně a méně možné splnit zařízení se dvěma kompresory.

Modely průzkumu jsou vybaveny většinou rozpočtovými verzemi chladniček, což je jejich jedinou výhodou oproti ostatním zástupcům tohoto druhu.

Kompresor invertorového typu

Vylepšené jednotky jsou vybaveny invertorovým typem kompresoru. Běžný kompresor jde až na vrchol svých možností, když je odpojen, a v den se vyskytuje spousta takových opakování, a proto podléhá rychlému opotřebení a snížené životnosti.

Zatímco měniče pracují i při dostatečném vstřikování vzduchu do komor, periodicky snižují počet otáček. Trvanlivost prvků prvků je mnohem nižší, a proto je nepřerušená doba použití vyšší.

Hlavním rysem moderních invertorových vzduchových dmychadel pro chladicí zařízení je nepřetržitý provozní režim, ale pouze cyklické snížení rychlosti.

Hlavním rysem moderních invertorových vzduchových dmychadel pro chladicí zařízení je nepřetržitý provozní režim, ale pouze cyklické snížení rychlosti.

Vedoucí postavení ve vývoji invertorových zařízení převzala společnost Samsung, která jako první masivně vybavila chladničky nesepínacími mechanismy. Výrobci dávají na svou práci desetiletou záruku.

Chcete-li se dozvědět více o vlastnostech chladniček s invertorovým kompresorem, jejich výhodách a nevýhodách, postupujte podle tohoto odkazu.

Lineární zobrazení zařízení

Inovativní vývoj v dovážené technologii zahrnoval nový typ kompresorů - lineární. Princip činnosti je obdobný jako u předchozích verzí zařízení, ale tento typ funguje mnohem klidněji a ekonomičtěji.

Na rozdíl od konvenčních mechanismů neexistuje žádný klikový hřídel. Prostřednictvím působení elektromagnetických sil je zajištěn vratný pohyb rotoru.

Nové moderní modely chladicích zařízení jsou prezentovány v rozvržení s invertorovými kompresory. Pracují hladce a měřitelně, bez rozdílů amplitudy, které jsou hlavními příčinami opotřebení mechanismu.

Nové moderní modely chladicích zařízení jsou prezentovány v rozvržení s invertorovými kompresory. Pracují hladce a měřitelně, bez rozdílů amplitudy, které jsou hlavními příčinami opotřebení mechanismu.

Lineární dmychadla jsou technicky podobná dvěma předchozím analogům, ale mají několik významných výhod:

- nižší hmotnost;

- vysoký stupeň spolehlivosti při práci;

- nedostatek tření v rovině stlačení;

- při nízkých teplotách.

LG je považován za hlavního ideologa, který začal aktivní implementaci lineárních přeplňovačů. Nejčastěji se používají v chladničkách se systémem No Frost, které mají jednotlivé regulátory teploty v různých jednotkách.

Rotační ventilátor s deskami

Rotační (rotační) horizontálně nebo vertikálně umístěné dmychadla jsou vybavena jedním nebo dvěma rotory a jsou analogem dvoušnekového odšťavňovače, avšak spirály typu spirály jsou nerovnoměrné.

V závislosti na principu činnosti jsou rozděleny do dvou hlavních tříd: s válcovým a rotujícím hřídelem.

Mezi pístem a skříní kompresoru je vytvořena mezera s pohyblivými deskami. V důsledku excentricity rotoru se jeho velikost mění během přehrávání rotací, čímž se blokuje přechod chladiva z jedné zóny do druhé.

Mezi pístem a skříní kompresoru je vytvořena mezera s pohyblivými deskami. V důsledku excentricity rotoru se jeho velikost mění během přehrávání rotací, čímž se blokuje přechod chladiva z jedné zóny do druhé.

V prvním případě je jednotka reprezentována hřídelem motoru s namontovaným válcovým pístem, který je excentrický kolem středu, tj. Je posunut.

Rotace jsou prováděny uvnitř tělesa válce. Mezera mezi pouzdrem a rotorem mění své rozměry během otáčení.

V místě minimálního otvoru je vstřikovací tryska, maximální sání. Deska je připevněna k oběhovému pístu, opět pomocí pružiny, která blokuje prostor mezi oběma tryskami.

Ve druhé verzi je princip provozu podobný s jedním rozdílem: desky jsou upevněny a umístěny na rotoru. Během provozu se píst otáčí vzhledem k válci a desky s ním rotují.

Celkový algoritmus chladničky

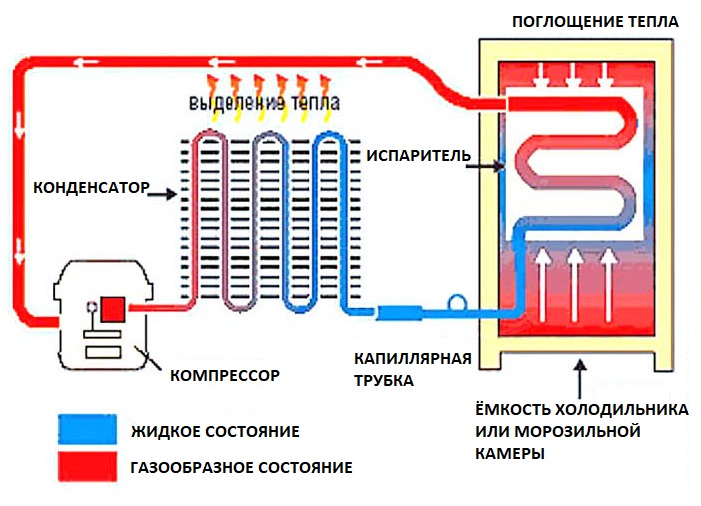

Provoz všech chladniček je založen na vystavení freonu, který působí jako chladivo. Po pohybu kolem uzavřené smyčky mění látka své hodnoty teploty.

Pod tlakem se chladivo uvede do varu, který je od -30 ° C do -150 ° C. Odpařuje, zachycuje vřelou atmosféru na stěnách výparníku. V důsledku toho teplota v chladicí jednotce klesne na předem stanovenou úroveň.

Kompresor je hlavním uzlem všech chladniček. Správná úroveň teploty uvnitř bloků závisí na správném provozu.

Kompresor je hlavním uzlem všech chladniček. Správná úroveň teploty uvnitř bloků závisí na správném provozu.

Kromě hlavního tlakového zařízení, které vytváří tlak v chladničce, existují pomocné prvky, které splňují stanovené možnosti:

- výparník, který sbírá teplo uvnitř chladicí jednotky;

- kondenzátor, který vychyluje chladivo;

- škrtící zařízení, které řídí tok chladiva kapilární trubkou a termostatickým ventilem.

Všechny tyto procesy jsou dynamické. Měli bychom také zvážit algoritmus motoru a princip provozu, když se jedná o poruchu.

Kompresor je zodpovědný za systémovou regulaci poklesu tlaku. Odpařené chladivo je do něj vtáhnuto, které je stlačeno a zatlačeno zpět do výměníku tepla.

Současně se zvyšují teplotní indikátory freonu, v důsledku čehož se stává kapalným. Kompresor pracuje s pomocí elektromotoru umístěného v uzavřeném prostoru.

Chladničky se dvěma motory jsou k dispozici pro dvoukomorové jednotky nebo vedlejší faktory vedle sebe. V tomto případě je každá jednotka vybavena samostatným kompresorem, díky čemuž má uživatel možnost provádět v každém z nich individuální nastavení teploty.

Chladničky se dvěma motory jsou k dispozici pro dvoukomorové jednotky nebo vedlejší faktory vedle sebe. V tomto případě je každá jednotka vybavena samostatným kompresorem, díky čemuž má uživatel možnost provádět v každém z nich individuální nastavení teploty.

Kromě toho stojí za povšimnutí, že většina chladicích zařízení má uvnitř hlavní jednotky různé teplotní indikátory. Takže výrobci zjednodušují systém organizování skladování různých kategorií výrobků.

V závislosti na zóně může být klima nastaveno ze suchého na mokrý a teplota v hlavním prostoru je od 0 do 5 - 6 ° C a teplota mrazničky - do -30 ° C.

V této publikaci jsme podrobněji rozebrali zařízení a princip provozu chladničky.

Po vyřízení zařízení přejděte k analýze hlavních faktorů selhání kompresoru, po kterém budete muset demontovat.

Hlavní příčiny poruchy kompresoru

Všechny problémy v kompresním uzlu jsou běžně rozděleny do dvou hlavních skupin: s pracovním a nepracujícím motorem. První možnost je následující: když zapnete, můžete slyšet zvuk z kompresoru, světlo na chladničce je zapnuté. V souladu s tím, v jiném provedení - jednotka se vůbec nezapne.

Důvod č. 1 - únik chladiva nebo porucha termostatu

Hlavním důvodem může být únik freonu.

Tímto způsobem můžete provést vlastní test: dotkněte se kondenzátoru - jeho teplota bude odpovídat pokojové teplotě.

Kontrola stupně zahřívání kondenzátoru může odhalit jeden z důvodů selhání chladničky - únik chladiva. Současně bude přístroj fungovat, ale teplota v komorách nebude udržována.

Kontrola stupně zahřívání kondenzátoru může odhalit jeden z důvodů selhání chladničky - únik chladiva. Současně bude přístroj fungovat, ale teplota v komorách nebude udržována.

Další důvod je možný - porucha termostatu. V tomto případě nebude signál špatného teplotního režimu jednoduše přijat.

Důvod č. 2 - Problémy s vinutím

Pokud se jednotka nezapne, možnou příčinou by mohl být otevřený obvod vinutí kompresoru.

Taková situace může nastat jak při práci, tak při startu nebo ve dvou. Když je chladnička zapnutá, ventilátor nefunguje a teplota jeho jednotky je pokojová teplota.

Důvod č. 3 - uzavření uzávěru

Přístroj se spustí, ale ne déle než minutu. A tělo je přehřáté.

V tomto případě jsou cívky vinutí uzavřeny, jejich odpor je snížen a reléová jednotka prochází zvýšeným proudem. Relé vypne kompresor, bude slyšet cvaknutí. Po ochlazení startéru zapne kompresor znovu a tak dále v kruhu.

Důvod č. 4 - zabavení motoru

Při zapnutí je slyšet elektromotor, ale k rotaci nedochází, kompresor nestlačuje, odpor vinutí je na svém maximu.

Důvod č. 5 - selhání ventilu

Ztráta chladicí kapacity v důsledku vad ventilů.

V důsledku takového výpadku jednotka pracuje bez vypnutí a nevytváří správnou úroveň stlačení, resp. Jednotky chladicího zařízení nedosahují požadované teploty.

V takovém případě může být často slyšet neobvyklé zvonění kovových částí během provozu. To lze zjistit určením stupně přívodu vzduchu.

Přítomnost deformací ventilů můžete potvrdit upevněním stupně přívodu vzduchu do kompresoru. To bude vyžadovat speciální zařízení s manometrem.

Přítomnost deformací ventilů můžete potvrdit upevněním stupně přívodu vzduchu do kompresoru. To bude vyžadovat speciální zařízení s manometrem.

Pro ověření „diagnózy“ je třeba odříznout plnicí trysku pomocí řezačky trubek. Podobné akce se provádějí s filtrem kondenzátoru.

Nyní na jejich místě připojíme rozdělovač, zapneme dmychadlo a zkontrolujeme generovanou úroveň stlačení vzduchu - norma je 30 atm.

Důvod č. 6 - Teplotní čidlo nebo Spouštěcí relé

Je také nutné zkontrolovat závady, jako jsou termostatické čidlo a spouštěcí relé.

Při této poruše se kompresor nezapne nebo se zapne po dobu 1-2 minut. Při kontrole odporu vinutí budou zaznamenány jmenovité hodnoty.

Postup postupné samo-výměny

Pokud nejsou zjištěny příčiny závad, musí být opraven samotný ventilátor. Aby bylo možné začít, musí být odstraněn z chladicí jednotky a zkušebního výkonu.

Stupeň # 1 - demontáž přeplňovače

Kompresor je umístěn ve spodní části za chladničkou.

V procesu demontáže budou použity následující nástroje:

- kleště;

- klíče;

- plus a minus šroubováky.

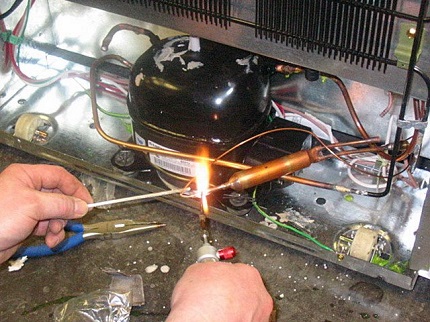

Mezi dvěma spoji připojenými k chladicímu systému je umístěn přeplňovač. S pomocí kleští je třeba kousnout.

Trysky, kterými cirkulují chladivo, by neměly být v žádném případě odřezávány pilou, protože v tomto procesu budou vytvořeny jemné třísky, které se po uvolnění do kondenzátoru pohybují systémem, což vede k rychlému selhání jeho prvků.

Trysky, kterými cirkulují chladivo, by neměly být v žádném případě odřezávány pilou, protože v tomto procesu budou vytvořeny jemné třísky, které se po uvolnění do kondenzátoru pohybují systémem, což vede k rychlému selhání jeho prvků.

Chladnička se spustí po dobu 5 minut, během které se freon dostane do stavu kondenzace. Potom je k plnicímu potrubí připojen ventil s hadicí připojenou k válci. Během 30 sekund s otevřeným ventilem bude odvzdušněno celé chladivo.

Po vyjmutí reléové jednotky. Vizuálně, to může být srovnáno s obvyklou černou skříňku s dráty vycházející z toho.

Za prvé, startér označuje horní a dolní část - to je užitečné v procesu přeinstalace. Odšroubováním svorek a vyjmutím z traverzy také svačinu na kabeláži vedoucí k zástrčce.

Všechny spojovací prvky jsou zkrouceny spolu s průzkumným zařízením. Čistíme všechny trubky pro pájení nového zařízení.

Stupeň # 2 - změřte odpor ohmmetrem

Aby bylo možné ověřit funkčnost komponenty, provedeme externí kontrolu, testování a kontrolu jednotlivých komponent. Nejprve zkontrolujeme stav motoru. To lze provést pomocí multimetru nebo ohmmetru.

Jak bylo uvedeno výše, napájecí kabel je nejprve zkontrolován. Pokud je dělník, zkoumáme samotný přeplňovač. K tomu použijte tester.

Správnost provozu kompresoru může být zkontrolována řemeslnou metodou za použití nabíjení: v případě žárovky s jmenovitou hodnotou 6 V. vložíme mínusové sondy. Napájecí vinutí připojíme k horní části nohy a dotýkáme se každé z nich žárovkou. Jsou-li v dobrém stavu, měly by lampě dát podsvícení.

Správnost provozu kompresoru může být zkontrolována řemeslnou metodou za použití nabíjení: v případě žárovky s jmenovitou hodnotou 6 V. vložíme mínusové sondy. Napájecí vinutí připojíme k horní části nohy a dotýkáme se každé z nich žárovkou. Jsou-li v dobrém stavu, měly by lampě dát podsvícení.

Nejprve sejměte ochrannou jednotku a odstraňte obsah, odpojte od spouštěcího relé. Dále pomocí multimetrových sond měříme dráty ve dvojicích.

Porovnáme výsledky s tabulkou, která ukazuje optimální výkon pro tento konkrétní model kompresoru.

Data pracovního zařízení ve standardním provedení budou následující: mezi horním a levým kontaktem - 20 ohmů, horní a pravá ruka - 15 ohmů, levá a pravá ruka - 30 ohmů. Jakékoliv abnormality ukazují poruchy.

Je zkontrolován odpor mezi kontakty průchodu a skříní. Indikace přerušení (znamení nekonečna) indikují, že přístroj je v dobrém stavu. Pokud tester dává nějaké indikátory, nejčastěji je nula - jsou zde závady.

Stupeň # 3 - zkontrolujte aktuální sílu

Po kontrole odporu je nutné změřit proud. Za tímto účelem připojte spouštěcí relé a zapněte elektromotor. Zaškrtne, že tester upne jeden ze síťových kontaktů vedoucích k zařízení.

Při práci s kompresorem je zpočátku kontrolována porucha skříně, protože je zde možnost úrazu elektrickým proudem, pokud vinutí dodává tělesu napětí

Při práci s kompresorem je zpočátku kontrolována porucha skříně, protože je zde možnost úrazu elektrickým proudem, pokud vinutí dodává tělesu napětí

Proud musí být shodný s výkonem motoru. Například 120 W motor odpovídá proudu 1, 1-1, 2 A.

Fáze # 4 - připravujeme nástroje a vybavení

Chcete-li vyměnit vadný chladicí kompresor, musíte připravit následující sadu nástrojů a materiálů:

- přenosná stanice regenerace, tankování a evakuace;

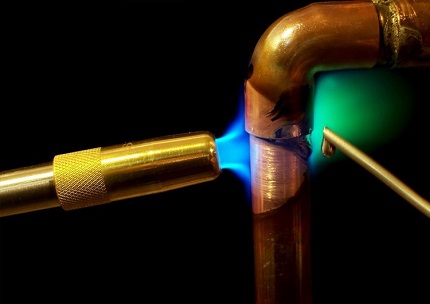

- svařovací stroj nebo hořák s plynovým balónem MARR;

- kompaktní řezačka trubek;

- kleště;

- Hansenova spojka pro hermetické spojení kompresoru s plnicí tryskou;

- měděná trubka 6 mm;

- absorbér filtru pro instalaci na vstupu do kapiláry;

- slitiny mědi s fosforem (4-9%);

- pájecí vrták jako tavidlo;

- válec s freonem.

Při práci s opravárenskými zařízeními byste se také měli zaměřit na bezpečnostní opatření. Nejprve je třeba vybavit izolační plošinu a odpojit chladicí jednotku od zdroje napájení.

Při demontáži starého kompresoru je nutné připravit a vyčistit všechny měděné trubky pro následné pájení s novým zařízením.

Při demontáži starého kompresoru je nutné připravit a vyčistit všechny měděné trubky pro následné pájení s novým zařízením.

Po každém naplnění freonem se před pájením místnost větrá na čtvrt hodiny. Není dovoleno zapínat topná zařízení v místnosti, kde se provádí opravy.

Fáze # 5 - namontujeme nový kompresor

Prvním krokem je připojení nového přeplňovače na pojezd chladicí jednotky. Odstraňte všechny zátky z potrubí přicházejících z kompresoru a zkontrolujte tlak atmosféry v zařízení.

Odtlakujte ji nejdříve 5 minut před procesem pájení. Poté provedeme dokování kompresorových trysek výtlačnými, sacími a plnicími vedeními, jejich délka je 60 mm a průměr je 6 mm.

Během procesu pájení nesměřujte oheň hořáku do vnitřku trubek, protože na zavěšení a tlumiči jsou umístěny plastové prvky

Během procesu pájení nesměřujte oheň hořáku do vnitřku trubek, protože na zavěšení a tlumiči jsou umístěny plastové prvky

Proces pájecích trubek se provádí podle pořadí: nabíjení, vypouštění přebytečného chladiva a vstřikování.

Nyní vyjmeme zátky z filtrační sušičky a namontujeme ji na výměník, vložíme do ní škrtící klapku. Švy obou obrysových prvků utěsníme. V této fázi jsme na plnicí hadici nasadili Hansenovu spojku.

Stupeň # 6 - chladivo začneme v systému

Pro naplnění chladicího systému freonem připojíme vakuum k plnicímu potrubí spojkou. Při počátečním spuštění uveďte na tlak 65 Pa. Установив на компрессор защитное реле, производится коммутация контактов.

Процесс вакуумирования – создание в охладительном узле уровня компрессии ниже атмосферного. Снижая таким способом давление, удаляется вся влага

Процесс вакуумирования – создание в охладительном узле уровня компрессии ниже атмосферного. Снижая таким способом давление, удаляется вся влага

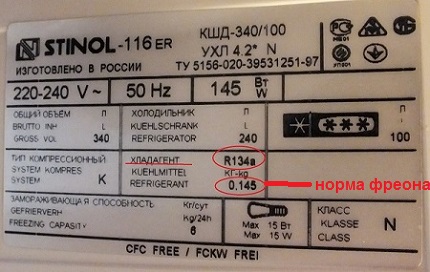

Подключить холодильник к электропитанию и заполнить хладагентом на 40% от нормы. Это значение указывается в таблице, расположенной сзади устройства.

Агрегат включается на 5 минут и проверяются соединительные узлы на предмет герметичности. Затем его нужно снова отключить от питания.

Хладагент заправляется в жидком состоянии. Требуемое количество указывается производителем в параметрах холодильного устройства, размещенных на задней стенке

Хладагент заправляется в жидком состоянии. Требуемое количество указывается производителем в параметрах холодильного устройства, размещенных на задней стенке

Выполнить второй раз вакуумирование до остаточного значения в 10 Па. Длительность процедуры не меньше 20 минут.

Включить агрегат и произвести полное заполнение контура фреоном. На финишном этапе консервируем трубку методом пережатия. Снимаем муфту и запаиваем патрубок.

Если вы никогда не занимались подобными работами, рекомендуем более подробно изучить процесс самостоятельной заправки холодильника фреоном.

Полезные рекомендации по пайке швов

Пайка двух патрубков, произведенных из меди, осуществляется сплавом меди с фосфором (4-9%). Состыкованные элементы размещают между горелкой и экраном, разогрев его до вишневого цвета.

Накаленный припой опускают во флюс и расплавляют нажатием прутка к нагретому стыковочному участку.

Контрольный осмотр паяльных швов производится со всех сторон с помощью зеркала. Они должны быть целостными, без зазоров

Контрольный осмотр паяльных швов производится со всех сторон с помощью зеркала. Они должны быть целостными, без зазоров

Для пайки трубок из стали или из его сплава с медью применяется припой с содержанием серебра. Паяльный элемент подогревают до красного цвета.

После того как шов затвердел, его протирают влажной ветошью для устранения флюсовых остатков.

Závěry a užitečné video na toto téma

Инструменты и материалы, что потребуются для замены компрессора, а также все этапы работы доступно изложены в видеосюжете на примере холодильника Атлант:

Основные правила вакуумирования и перезаправки охладительной системы:

Заявленный производителями срок службы компрессора составляет 10 лет. Однако и его поломки неизбежны.

В случае неисправности нагнетателя можно заменить сломанный компрессор самостоятельно, предварительно ознакомившись со всеми правилами безопасности и этапами предстоящей работы. Также для этих целей предстоит запастись необходимым оборудованием .

Профессионально занимаетесь ремонтом холодильников и хотите дополнить приведенный выше список причин поломки компрессора? Или поделиться с новичками полезными советами по ремонту? Пишите свои замечания и рекомендации внизу под этой статьей.

Если у вас остались вопросы по самостоятельному устранению поломок, задавайте их нашим экспертам в комментариях к этой публикации.