Vrtání otvorů je typem zpracování kovů pomocí rotačních nástrojů s metodou řezání. Tato operace je rozdělena na hloubkové vrtání a konvenční. V prvním provedení je hloubka otvoru větší než 10 cm nebo má velikost větší než 5 dostupných průměrů (d * 5). Vrtáky docílí dosažení drážek různých hloubek a průměrů (s několika průřezy).

Schéma vrtacího kovu.

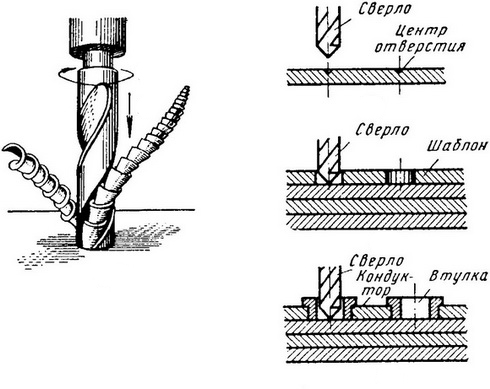

Vrtání otvorů v kovu je možné jedním z následujících způsobů:

- Proveďte rotaci obrobku a současně vytvořte podélný neotáčivý nástroj pro vrtání.

- Otáčení obrobku se neprovádí, zaujímá pevnou polohu.

- Jednorázový pohyb kolem jeho osy a mechanismu a detaily.

V praxi jsou tyto technologie velmi populární. Proces vytváření hlubokých děr je velmi žádoucí v oblastech, jako je výroba potrubí, metalurgie, letecký a ropný a plynárenský průmysl, výroba desek výměníků tepla a další. kovové mušle atd.

Hloubkové vrtání: klasifikace

Schéma vrtání kovu.

- Podle typu odstranění obsahu vrtání (čipů) emitujte: kroužek a průběžný postup. Ve druhém způsobu je obsah vrtaného materiálu zobrazen jako částice částic, v první metodě je prstencová rovina částečně odstraněna jako tyč a druhá část je odstraněna čipy.

- Podle metody řezání emitujte technologii:

Odnoshtangovaya (STS). Tato metoda je optimální pro výrobu polotovarů ve vysokovýkonném nebo hromadném výrobním procesu. Problém zde spočívá v tom, že musíte použít olejový zásobník s různými přívodními hadicemi a současně otáčet součást. Tento systém je považován za nejúčinnější při tvorbě vysoce kvalitních otvorů.

Ejektor. Možnost hlubokého zpracování s parametry výrobků průměrné kvality. Obrábění se provádí na soustruzích s řadou komplexních funkcí. Systém zahrnuje použití další mobilní nebo instalované čerpací stanice. Tento způsob umožňuje získat otvory o průměru 2 až 6 cm v hloubce až 120 cm, včetně přerušovaného.

Pistole (trubkové) vrtání s přívodem chladiva zevnitř. Tato možnost je vhodná pro malé podniky, ve kterých podmínky technologie plánují vyrábět otvory s malým průměrem.

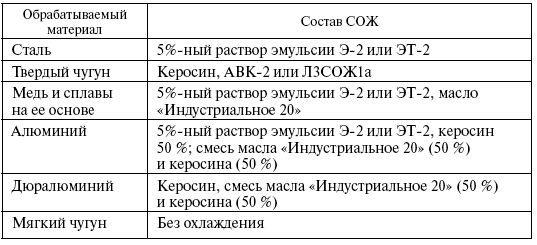

Tabulka výběru chladiva při vrtání různých typů kovů.

Vrtáky s jednoduchou frézou snadno zapuštěnou do univerzálního principu činnosti stroje. Řezačka je vyrobena z tvrdých slitin a má v jádru drážku ve tvaru písmene V. Úhel lomu může dosahovat 110-1200 °. Doporučený průměr pro vrtání je 3, 5-4, 0 cm, délka - d * 50. Tato metoda neumožňuje operace nasazení a vystružování.

Automatické řízení procesu umožňuje zvolit: hluboký náraz s automatickou změnou jednoho nebo více provozních parametrů (přívod maziva, rychlost otáčení atd.).

Charakteristika procesu hlubokého vrtání

Při hlubokém zpracování jsou dodržovány základní principy technologického procesu.

Nejprve proveďte výběr otáček vrtného zařízení nebo maximální možnou řeznou rychlost (podávací vrtáky).

Sledujte zajištění normálního rozdrcení třísek, zcela vyjměte obsah vybrání.

Důležitou nulou v době vynášení odpadu je bezpečnostní fréza. V této části vrtáku by neměly být poškozeny, stejně jako otřepy a jiné vady. Dalším klíčovým kritériem pro účinné zpracování kovových povrchů je přívod chladicí a mazací kapaliny podle pravidel.

Vzhledem k tomu, že díly jsou vyvrtány spolu s přívodem chladicí a mazací kapaliny s určitým tlakem a průtokem, zavádí se do systému práce čerpacích zařízení - olejových čerpadel nebo čerpadel pro čerpání viskózních látek.

Výkon systému je zvolen na základě výdajů tekutiny a požadovaného tlaku pro dodávku maziva.

Zásobování kapalinou je nepostradatelným technologickým bodem:

- Správný výstup čipu z pracovní oblasti se provádí pomocí olověných kanálů.

- Třecí síla mezi kontaktními prvky je snížena.

- Přebytečné teplo vznikající při dlouhém vrtání se odstraní, zatímco se vrták zachová.

- Další zpracování výkopu.

Některé potíže procesu

S rostoucí hloubkou se vyskytují další potíže s kopáním.

Při hlubokém vrtání se používá specializovaný nástroj, který je technicky vybaven dalšími možnostmi použití řezacích a jiných typů zařízení. To je nezbytné z toho důvodu, že použití standardních nástrojů neumožňuje dosáhnout vysokého výkonu procesu a někdy ho znemožňuje.