Svařování kovů se objevilo se vznikem kování. Vznik stále složitějších mechanismů vyžadoval zlepšení procesů kování a svařování. Spojení jednotlivých částí do pevných kovacích jednotek je složitý a časově náročný proces, ale před příchodem svařování elektrickým obloukem byl jediný možný.

Svařování je nejjednodušší a nejodolnější způsob připojení různých kovových dílů.

V současné době bylo vyvinuto více než 150 metod obloukového svařování a pokračuje vývoj nových technologií.

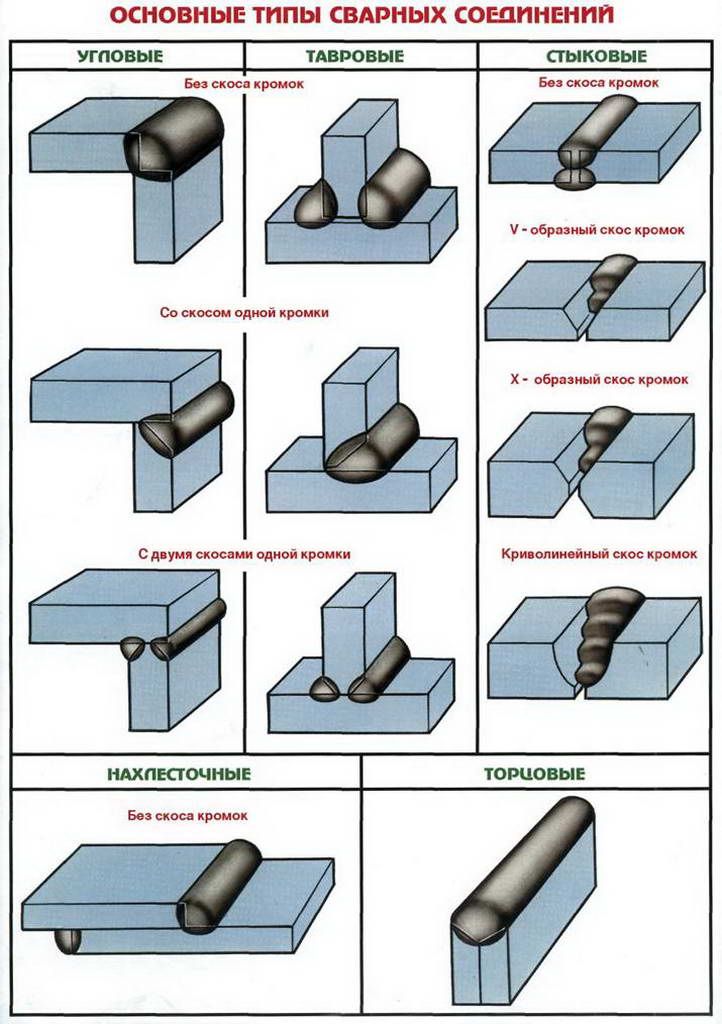

Hlavní typy svarů

Segment spoje vytvořený v důsledku procesu krystalizace roztaveného kovu se nazývá svar. Jednou z hlavních vlastností svarových spojů je svarová noha.

Existují dva typy svarů (nesmí být zaměňovány se svařovacím spojem):

Hlavní typy svařovaných spojů.

- Tupé svařování: používá se pro spojování na tupo, tzn. části jsou spojeny koncovými hranami. Tupý spoj se provádí bez řezných hran, řezných a rozšířených částí. Hrany mohou mít křivočarý tvar, tvar písmene V a X. Desky do 8 mm mohou být svařovány bez řezných hran, ale desky musí být položeny s mezerou až 2 mm. V praxi jsou varianty spoje častěji používány pro spojování potrubí a při výrobě konstrukcí z plechů. Tyto sloučeniny jsou nejekonomičtější a méně náročné na energii.

- Roh: ve skutečnosti jsou hranaté, tvaru T a překrývají se. Hrany mohou být jednostranné a oboustranné v závislosti na tloušťce kovu. Úhel řezu je volitelný od 20 ° do 60 °. Je však třeba mít na paměti, že větší úhel řezu vyžaduje více kovu pro vyplnění, což znamená, že se sníží produktivita a kvalita.

- Elektrické svařování se používá pro zakrytí velkých plechových konstrukcí. Používá se například při výrobě osobních automobilů, kdy je použití pevných spojů obtížné a nerentabilní. Elektro-nýtované spoje jsou poměrně silné, ale ne husté.

Obvykle se svařování provádí najednou, ale pokud tloušťka svařovaného kovu neumožňuje, aby se materiál vařil, provádí se v několika průchodech. Tato metoda se nazývá vícevrstvá. V tomto případě se každá předchozí vrstva následně žíhá, v důsledku tohoto tepelného zpracování se podstatně zlepšují vlastnosti a struktura švu.

V závislosti na konfiguraci prováděného prvku je nutné zvolit typ připojení. Konečný výrobek musí být funkční, přenášet konstrukční zatížení a nepodléhat únavovému poškození.

Výhody svařovacích spojů:

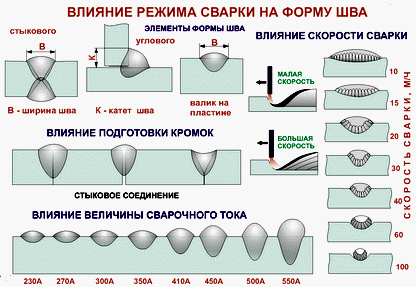

Vliv svařovacího režimu na tvar švu.

- Nízká složitost a snadné připojení.

- Malé, ve srovnání s jinými typy připojení, hluk procesu.

- Proces můžete snadno automatizovat.

Mezi nevýhody patří možnost zbytkového napětí a nespolehlivost práce při vibracích a rázových zatíženích.

Vlastnosti a geometrie svarů

Ve všech provedeních jsou pracovní švy, které vnímají hlavní zatížení. Pevnostní výpočty pracovních švů se provádějí při plném zatížení plus 25%. Spojovací švy se používají pro připojení jednotlivých prvků - požadavky na ně nejsou tak pevné, protože od té doby nejsou spoje spojeny v případě jejich zničení nebude provoz objektu narušen.

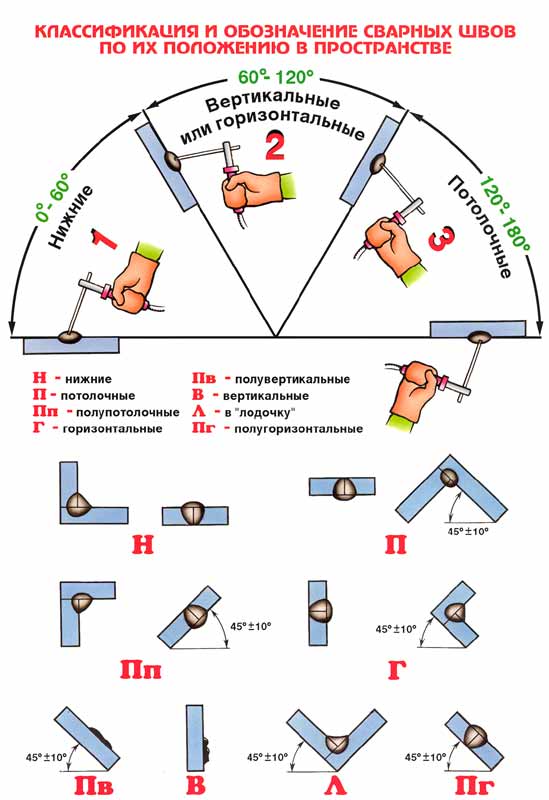

Kvalita svarových spojů je ovlivněna mnoha faktory: schopnost materiálu vytvořit monolitický šev, aditiva a tavidla, oxidovatelnost kovu, poloha švu: horizontální, vertikální, šikmá nebo stropní.

Vlastnosti svaru jsou dány především jeho geometrickými rozměry.

Obecné geometrické parametry:

Klasifikace a označení svarů.

- Šířka - vzdálenost mezi hranicemi fúze.

- Konvexita (konvexita) - vzdálenost mezi přímkou a základním kovem a povrchem, vizuálně procházející podél linie maximální konkávnosti (konvexita).

- Kořen je nejnižší část.

Pro úhlové spoje jsou také charakteristické následující hodnoty: přítomnost svarové nohy, tloušťky, konvexnosti a konstrukční výšky.

Noha rohového švu je nohou největšího rovnoramenného trojúhelníku vepsaného do průřezu. Při svařování polotovarů stejné tloušťky lze nohu nastavit podél hrany, pokud se liší, nastavuje se podle tloušťky tenčího materiálu. Velikost nohy by měla zajistit pevnost spojení, ale nadměrné zvýšení může způsobit deformaci výrobku.

Tvar povrchu svaru je důležitý: konvexní, konkávní nebo plochý. Švy s konvexním povrchem - zesílené - pracují lépe při statickém zatížení. Konkávní povrchy - zeslabené - lépe vydrží dynamické zatížení. V praxi jsou švy s rovným povrchem častěji používány jako univerzálnější.

Další funkce

Tvar povrchů švů přímo závisí na použitých elektrodách.

Kromě obecných požadavků na všechny vyráběné elektrody (stálé hoření oblouku, určité chemické složení svarového kovu, žádné stříkání atd.) Jsou také kladeny zvláštní požadavky. Ty zahrnují získání švu daného tvaru. Elektrody, jejichž tavenina poskytuje hustou a viskózní hmotu, snadno tvoří konvexní šev.

Volba elektrod se provádí podle technických charakteristik uvedených na každém balení v souladu se specifikacemi specifikovanými v projektu.

Podmínky svařování ovlivňují vlastnosti a geometrii svaru.

Při zvýšení pevnosti proudu se hloubka průniku zvětšuje s konstantní šířkou švu. S rostoucím napětím se šířka švu prudce zvyšuje s následným poklesem hloubky průniku. S nárůstem rychlosti pohybu elektrody až na 50 m / h se zmenší šířka švu a zvětší se hloubka průniku. Zvýšení rychlosti o více než 50 m / h je iracionální, protože v důsledku špatného zahřívání základního materiálu může dojít k podřezání.

Kvalita sloučenin se provádí dvěma způsoby: destruktivním a nedestruktivním testováním.

Nedestruktivní zkoušení umožňuje rozpoznat vnější vady pomocí speciálních svařovacích vzorů, interního ultrazvuku, rentgenového přenosu a zářiče záření gama.

Destruktivní zkoušení se provádí vrtáním, zkouškou pevnosti v tahu, ohybem, rázovou houževnatostí a destrukcí vzorků.