Každý svářeč ví, že svařované konstrukce mají provozní vlastnosti, které jsou určeny kvalitou svarů.

Pro dosažení spolehlivé a odolné konstrukce je nutné vytvořit kvalitní šev.

Nedostatečná kvalita svarového švu způsobuje rychlé zničení svarů, a pokud je hustota nedostatečná, jejich těsnost bude narušena. Proces destrukce se urychluje při použití konstrukce za podmínek vysokého tlaku.

Účel kontroly svaru

Před odesláním svařeného hotového výrobku k následné kontrole je nutné kontrolovat jakost jeho svarů, což přispěje k identifikaci nejen vnějších vad, ale i skrytých, za účelem jejich odstranění. Svařovaná konstrukce se aplikuje pouze po pečlivé kontrole.

Po svařování je nutné pečlivě zkontrolovat šev na praskliny a neschopnost.

V první fázi se výrobek podrobí vnějšímu vyšetření a identifikuje různé vady svarů, včetně výskytu trhlin a nedostatečného průniku. Detekce těchto vad je také dostupná pouhým okem a zbývající typy nedostatků jsou určeny použitím speciálního vybavení.

Existují kontrolní svary, které jsou klasifikovány jako destruktivní a nedestruktivní. Druhé typy zahrnují nejen jednu metodu externího vyšetření, ale i následující typy kontroly švu:

- Kapiláry.

- Ultrazvuk.

- Záření.

- Magnetické.

- Permeabilita.

Použití nedestruktivních metod kontroly není spojeno se změnou vzhledu samotného výrobku. Destruktivní metody se používají při kontrole uvolnění svařovaných dílů v dostatečném množství za použití konstantního typu svařování a stejných podmínek.

Kontrola a zkoušení svarů: kontrolní metody

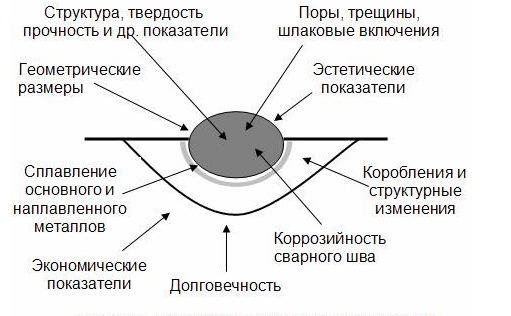

Faktory ovlivňující kvalitu svarů.

Svařování může být řízeno různými způsoby, pro které je zajištěna jejich klasifikace, která zahrnuje následující metody používané při inspekci:

- Chemické.

- Mechanické.

- Fyzické.

- Externí zkouška.

Pokud vezmeme v úvahu každý z nich detailně, pak jedním z nejběžnějších a nejpřístupnějších je externí vyšetřování, které není spojeno s žádnými hmotnými náklady. Použití jakýchkoli svarových spojů podléhá tomuto způsobu řízení, bez ohledu na proces dalších operací, následované dalšími metodami řízení švů.

Externí vyšetření můžete provést s identifikací téměř všech typů závad ve svarech. Tento způsob řízení je spojen s identifikací špatného průniku, podřezání, ochabnutí nebo jiných vad, které jsou k dispozici pro prohlížení. Pro realizaci externího vyšetření lze použít zvětšovací sklo, které se zvyšuje desetkrát.

Za podmínek externího vyšetření může být pozorování nejen vizuální, ale také související s měřením svaru, prováděním měření předem připravených hran. Proces hromadné výroby svařovaných výrobků je spojen s použitím speciálních šablon, které umožňují provádět měření každého parametru svaru co nejpřesněji.

Metody fyzikální kontroly

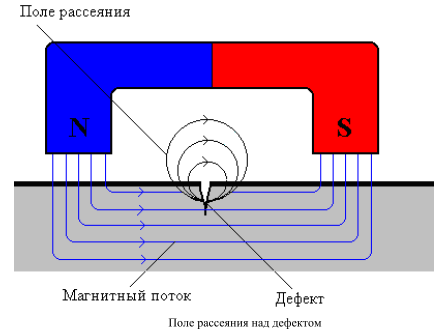

Aplikace magnetické metody svarů

Schéma magnetické metody kontroly kvality svaru.

Detekce defektů v procesu magnetického řízení je založena na schopnosti magnetického pole jej rozptýlit. Pro tento účel je nutné připojit elektromagnetické jádro a pak jej umístit do elektromagnetu. Magnetizovaná sloučenina by měla mít povrch, předem potažený železnými pilinami, měřítkem atd. Měly by být použity takové prvky, které reagují na výskyt magnetických polí.

Pokud má svar defekty, dochází k tvorbě shluků prášku, které se při interakci s magnetickým polem začínají pohybovat s tvorbou magnetického směrového spektra. Pro snazší pohyb prášku pod vlivem magnetických polí svařené výrobky klepají, což dává největší pohyblivost malým zrnám a zrnám.

Fixace magnetického pole disperze se provádí pomocí speciálního zařízení, tj. Magnetografického defektoskopu. Pro určení kvality připojení můžete použít metodu porovnání se standardem. Tato metoda je jednoduchá a spolehlivá a zároveň levná. Metoda magnetického řízení svarových švů je nezbytná v procesu pokládky potrubí, která hrají zodpovědnou roli. Často se používá při stavbě.

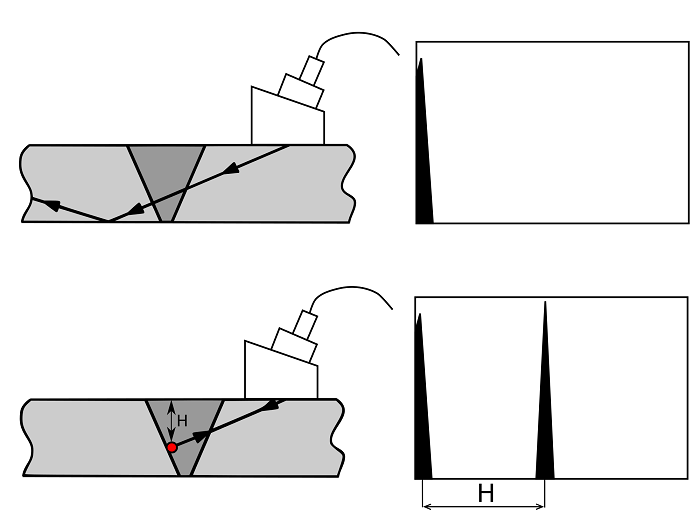

Metoda radiačního monitorování a ultrazvuková metoda

Schéma radiační kontroly: 1 - zdroj záření; 2 - rovný svazek; 3 - svar; 4 - kazeta s detektorem a obrazovkami; 5 - diagram intenzity záření.

Radiační metoda řízení je spojena se stanovením defektů v jakékoliv dutině neviditelných svarů. Průsvitné švy pomocí rentgenového záření nebo záření gama, které jsou schopny proniknout kovovou strukturou výrobku.

Záření je tvořeno speciálními zdroji, rentgenovou nebo gama instalací. Šev a zdroj záření musí být před sebou. Uspořádání rentgenového filmu je spojeno s jeho instalací ve speciální kazetě, která je neprůhledná. Když je film ozářen rentgenovým paprskem procházejícím kovovou strukturou, skvrny zůstávají tmavší. To je způsobeno nejmenší absorpcí paprsků vadnými místy.

Použití rentgenové metody je bezpečné pro lidské zdraví, ale zdroj záření, tj. Rentgenový přístroj, je příliš těžkopádný. Používejte jej výhradně v nemocnici. Intenzita zdroje záření gama je významná, což umožňuje řídit svary, které se vyznačují největší tloušťkou. Přenosná zařízení a dostupnost levné metody činí tento typ řízení nejčastějším ve stavebnictví.

Gama záření je nebezpečnější než rentgenové záření v důsledku průchodu speciálního tréninku. Použití metody radiografického řízení má tu nevýhodu, že není schopno detekovat přítomnost trhlin, které nejsou umístěny v souladu se směrem toku paprsků.

Ultrazvuková kontrola svarů.

Použití ultrazvukové metody je spojeno s použitím metody akustické regulace. To vám umožní identifikovat různé nedostatky, tj. Póry a trhliny plynu, včetně takových defektů, pro které se metoda detekce radiační vady nepoužívá.

Ultrazvuková metoda provádí zkoušky týkající se odrazu zvukových vln od hranice separace médií. Použití piezoelektrické metody při vytváření zvukové vlny se stalo rozšířeným jako způsob řízení svaru. Základem této metody je princip vytvoření mechanického kmitání v důsledku uložení střídavého elektrického pole.

Kontrola destruktivní kontroly

Podmínky pro metodu mechanického řízení

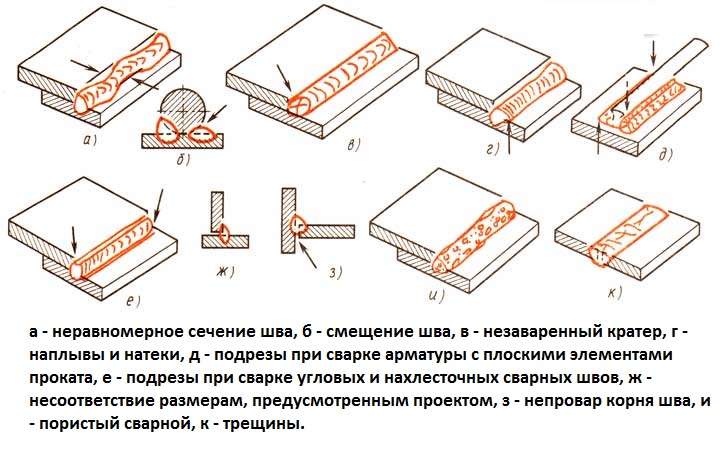

Vzor závad svaru.

Mechanická destrukce výrobků v procesu zkoušení metalografickou metodou je nezbytná pro identifikaci vlastností svarů.

Předmětem zkoušek jsou vzorky se svařovanými švy, které jsou vyříznuty ze svarových švů speciálně svařovaných řídicích vzorků spojů. Jedná se o vzorky vyrobené na základě příslušných požadavků na technologickou úroveň svařovacích výrobků ve zvláštních podmínkách. Je nutné odebrat vzorky odpovídající formy a určité velikosti.

Hlavním účelem kontrolních kontrol je analýza a vyhodnocení:

- pevnost svaru;

- kvalita kovu;

- správná volba technologie;

- kvalifikační úroveň pracovníka-svářeče.

Můžete porovnat vlastnosti svarů s vlastnostmi kovu. V případě neuspokojivých výsledků není zaznamenána shoda úhrnu za danou úroveň. Mechanické zkoušky se provádějí na základě GOST 6996-66, kde příslušné typy kontrolních zkoušek svařovaných kovových spojů pro:

Parametry pro kontrolu kvality svaru.

- Různé jednotlivé sekce a obecně.

- Statické protahování a ohýbání předmětů.

- Povaha šoku ohybu.

- Úroveň odolnosti ve stárnutí.

- Výsledkem měření vlastností tvrdosti.

Provádění kontrolních zkoušek pro identifikaci statistického protažení spojeného se stanovením úrovně pevnosti svaru. Definice statistického ohýbání zahrnuje studium vlastností plasticity svaru. Zkoušky spojené s detekcí defektů se provádějí před vytvořením prvních nedostatků v oblasti napínané zóny s ohledem na úhel ohybu.

Zkoušky pro zjištění statistického ohybu vyrobeného pomocí technologických vzorků odebraných z uzlů s příčným nebo podélným spojem. Při zkoušce ohybu a roztržení nárazu se stanoví pevnost v tahu svaru. Podle jeho zjištěné tvrdosti se zkoumají všechny konstrukční změny kovu, hodnoty stupně propíchnutí po svařování a následném chlazení.

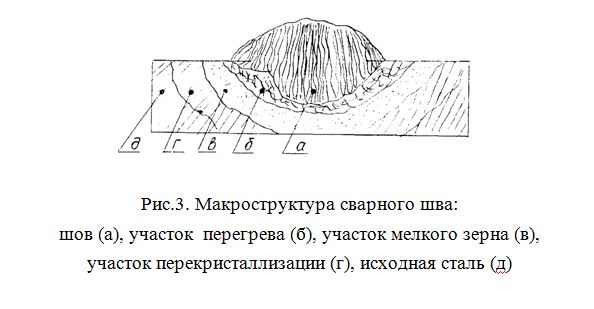

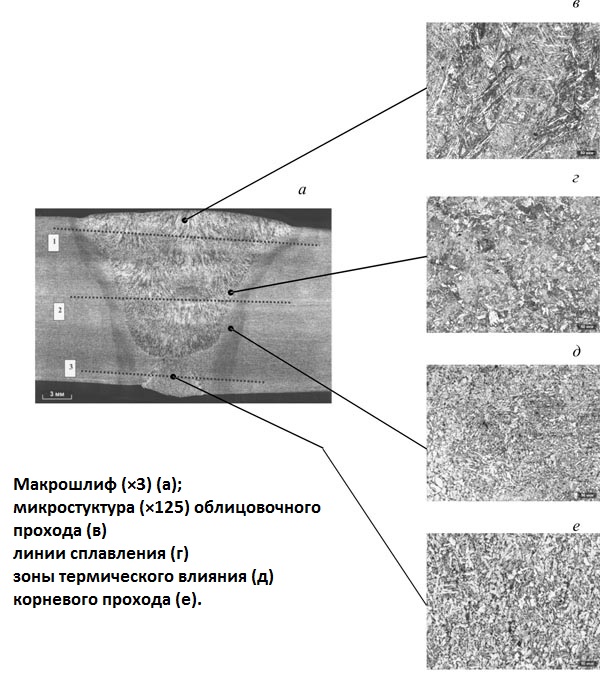

Aplikace metod makro a mikrostrukturního řízení

Mikrostrukturní diagram svaru.

Studium kovů, které je prováděno na základě makro- a mikrostrukturální metody, zahrnuje nejen proces zjišťování přítomnosti defektů určité povahy, ale také stanovení kvality svařovaného spoje.

Makrostrukturální metoda zahrnuje studium makrosekcí, které jsou přítomny v kovových zlomeninách, které se určují pomocí lupy nebo vizuální kontrolou. Makro-studie určují povahu každé vady, její umístění, jsou-li viditelné v různých zónách svarů.

Mikrostrukturální analýza je spojena s analýzou struktury kovů. V procesu výzkumu je možné použít optické zvětšení 50-2000 krát, pokud se použije optický mikroskop. Mikroscanning je spojován se stanovením množství kovu, detekcí jeho propálení, přítomností oxidů v jeho struktuře, kontaminací svarů, přítomností nekovových inkluzí. To umožňuje zkoumat kovová zrna, určovat jejich velikost, zkoumat změny ve složení kovu. Možná detekce mikroskopických pórů, trhlin, jiných vad, které vyplňují svary.

Použití vhodných metod pro výrobu tenkých řezů v metalografických studiích je spojeno s přípravou vzorků pro kontrolu jejich vyříznutím z hlavního produktu. Provedení metalografické analýzy je spojeno s dodatečným použitím chemických metod.

Metalografické studie svaru.

Zkoušení umožňuje získat odpovídající vlastnosti svarů, které zohledňují vhodné podmínky pro použití svařovaných kovových konstrukcí. Proces řízení je spojen s identifikací korozní odolnosti výrobků pracujících v agresivním prostředí.

Všechny relevantní kontrolní metody jsou aplikovány v procesu ničení struktur. Průběh těchto zkoušek je založen na schopnosti konstrukce odolat danému konstrukčnímu zatížení a stanovení destruktivních zatížení s určitým bezpečnostním rozpětím.

Provádění zkoušek destruktivních konstrukcí, sledování stavu systému likvidace, který by měl být srovnáván s podmínkami provozu stavby. Počet výrobků, které mají být testovány, musí splňovat stanovené specifikace, které jsou určeny existující organizací výrobního procesu.

Metoda nedestruktivního zkoušení svarů

Kontrola, která je nedestruktivní, je spojena nejen s prováděním externího vyšetření, včetně studia těsnosti švů. To vám umožní detekovat vady na povrchu, které mohou být vnitřní a skryté.

Měření spojené s prováděním vnější kontroly svaru může být považováno za běžné z důvodu jeho jednoduchosti. Převzetí všech svařovaných hotových jednotek se provádí po prvních kontrolních operacích.

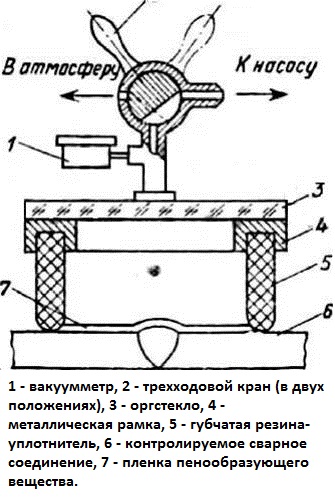

Únik obvodu je řízen vakuovou komorou.

Kontrola výrobků a sestav je prováděna, když jsou již plně připravené.

Pokud externí vyšetření ukáže, že existují nějaké závady, musí být před zahájením zkoušek opraveny. Kontrola těsnosti svarů se provádí metodami, jako jsou:

- Kapilára (petrolej).

- Chemický (amoniak).

- Bublina (hydraulický nebo tlak vzduchu).

- Vysávání.

Pojďme se držet těchto metod kontroly.

Kapilární výzkum

Použití kapilární metody je založeno na určité vlastnosti kapalin spojených s možností pronikání kapilár, což jsou mikroskopické trhliny, do struktury kovů. Kapilární metoda je spojena s aktivitou tekutiny v kapilárách. Kapalina je schopna navíjet pronikáním kapilár. Použití některých z nich (petrolej) umožňuje detekovat přítomnost vad ve svarech.

Tabulka pro kapilární kontrolu svarů.

Použití kontroly kapilár je spojeno s kontrolou jakýchkoliv svařovaných výrobků bez ohledu na jejich tvary, velikosti a materiály, ze kterých jsou vyrobeny. Tento způsob je vhodnější pro detekci různých vad na povrchu švů. Vady jsou neviditelné, takže nemohou být detekovány prostým okem, stejně jako lupou.

Pro testování hustotních svarů na základě kapilární metody umožňují speciální látky, které se nazývají penetranty. Dostávají se do struktury zkoumaných materiálů s defekty na povrchu svařovaného spoje, natírají je ve světlé barvě, což umožňuje rychle vidět trhlinu.

S vysokou úrovní smáčivosti kapaliny a nejmenším poloměrem kapiláry dochází ke zvýšení hloubky a rychlosti pronikání kapaliny. V důsledku použití kapilární metody je možné detekovat nejen neviditelné nebo slabě viditelné defekty s otevřenou dutinou. Tato metoda však umožňuje identifikovat a zavést end-to-end typy defektů, pokud se při jejich detekci používají petrolej.

Chemická kontrola a její aplikace

Pro kontrolu kvality svarů chemickou metodou se používá roztok křídy ve vodě.

Pro zakrytí svarů se ve vodě používá roztok křídy, který slouží k ošetřování přístupné strany svaru, což umožňuje důkladnou kontrolu a identifikaci všech závad. Po vysušení natřeného povrchu by měl být šev hojně navlhčen petrolejem. Pokud jsou švy volné, je to odhaleno, když je na ní nanesena vrstva křídy a stopy petroleje.

Kontrola amoniaku se provádí v přítomnosti indikátorů, které mohou měnit barvu v přítomnosti alkalického média, které ho ovlivňuje. Činidlem v tomto procesu je plynný amoniak, který se používá pro regulaci.

Provádění testů, na jedné straně pásku švu z papíru, který je navlhčen v 5% roztoku speciálního indikátoru. Na opačné straně švu se sloučenina zpracovává směsí plynného amoniaku a vzduchu. Když čpavek proniká volnými svarovými spoji, je znečištěn v přítomnosti závad.

Metody řízení hydraulického tlaku a tlaku vzduchu

Regulace tlaku vzduchu se provádí při kontrole těsnosti svarových spojů. K tomu se zcela ponoří do lázně naplněné vodou. Dále je zásobován stlačeným vzduchem s přihlédnutím k úrovni tlaku, která přesahuje 10-20%.

Jsou-li struktury velké, jsou po aplikaci vnitřního tlaku na svar pokryty ukazateli pěny. Mýdlový roztok může fungovat jako indikátor pěny. Pokud jsou ve svarech různé netěsnosti, začnou se objevovat vzduchové bubliny. Testování tlakovým vzduchem nebo plynem musí být provázeno dodržováním pravidel požadované bezpečnosti.

Pevnost a hustota výrobků se kontroluje monitorováním v přítomnosti hydraulického tlaku. Předsevy jsou zcela utěsněny vodotěsnými zátkami. Sušení vzduchových švů se provádí foukáním vzduchu. Poté by měl být produkt naplněn pod vysokým tlakem vodou, která je 1, 5–2krát vyšší než pracovní tlak. Dále je nutné dodržet požadovanou dobu. Pokud dojde k úniku, mohou být zjištěny závady.

Vakuové řízení zahrnuje testování svaru, který nelze testovat pomocí petroleje, vody nebo vzduchu. V procesu testování se šev zaznamenává pro průnik vzduchu přes nedostatky svaru. Registrace se provádí na stejné ploše švu na stejné straně výrobku, kde se vytváří vakuum.