V případě argonového obloukového svařování hliníku je oblouk nejstabilnější, když je elektroda ve svislé poloze a pohybuje se podél spoje (během svařování tupých spojů). Aditivní tyč může být vložena z přední nebo zadní strany oblouku. Ve většině případů se však používá první metoda. Umístění hořáku a tyče pro aditivum v procesu svařování rovných spojů může být následující: svařování na tupo svařováním aditivem, lemování, s překrytím s průnikem.

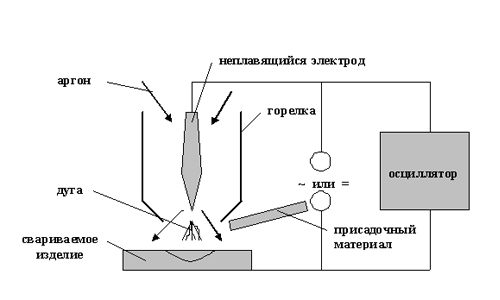

Schéma svařování argonovým obloukem.

V případě svařování světlovodu by měl být oblouk malý, je však třeba se vyhnout zkratům. Během procesu svařování bude elektroda umístěna pod horním okrajem příruby. V procesu svařování kruhových švů je osa wolframové elektrody umístěna pod úhlem 75-80 ° k dotyčnici se základnou výrobku na místě svařování, zatímco produkt bude muset být otáčen stejnou rychlostí. Kruhový šev končí překrytím začátku švu na úseku o délce 18-20 mm. V důsledku toho by měl oblouk prasknout. Rotace produktu musí být prudce zrychlena. Pokud je tato technika prováděna správně, bude konečný kráter na kruhovém švu prakticky neviditelný.

Svařování musí být prováděno při maximální rychlosti, takže takový proces může provádět pouze kvalifikovaný svářeč. Pohyb hořáku by měl být přímočarý, bez příčných kmitů. Pokud splníte tyto podmínky, můžete hladký a jednotný podél celé délky švu s hladkým, zrcadlově lesklým základem nahoře a hustou jednotnou fúzí na špatné straně.

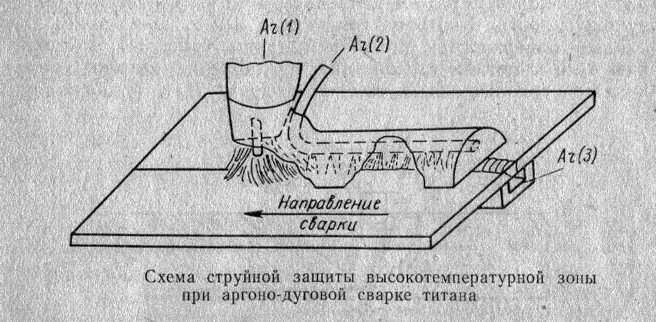

Schéma ochrany proudem při argonovém obloukovém svařování.

Položky, které budou potřeba:

- elektroda;

- tepelně izolované pouzdro;

- drát pro aditiva;

- obložení;

- uhlíková tyč;

- svařovací zařízení.

Nastavte svařovací zařízení.

Jak připravit povrch pro svařování?

Ve většině případů je základ hliníkových slitin pokryt hustým filmem malé tloušťky. Taková fólie má vysokou teplotu tání a velkou měrnou hmotnost. Takový materiál komplikuje zapálení a údržbu oblouku během procesu svařování a také zabraňuje spojení okrajů hlavního kovu s výplňovým kovem. Před vytvořením argonového obloukového svařování bude třeba takový film odstranit ze základny spojených okrajů hliníkových slitin. Film lze odstranit mechanicky nebo chemicky. První se používá v případě individuální výroby. V případě hmoty se doporučuje použít chemickou metodu čištění základny ze slitin hliníku.

Mechanická metoda čištění základny hliníkových slitin zahrnuje odstranění tenké kovové vrstvy s ocelovým kartáčem nebo brusným papírem o malé tloušťce. Ocelový kartáč by měl být vyroben z drátu o průměru menším než 0, 15 mm.

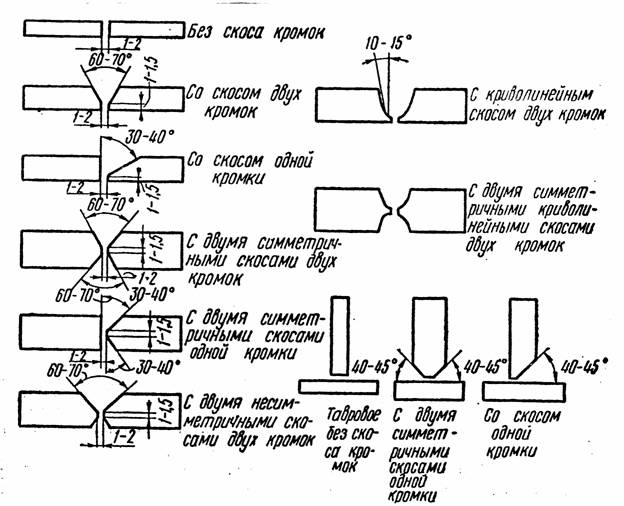

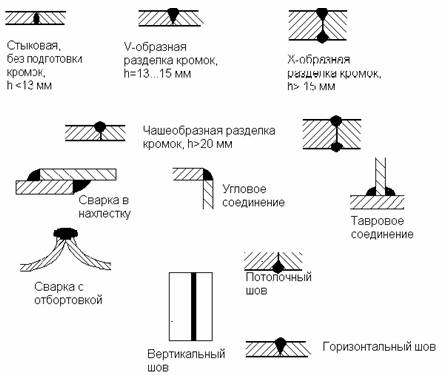

Typy přípravy hran pro svařování.

Pokud použijete drát s velkou tloušťkou, na bázi hliníku, hrozí hrubá rizika. V tomto případě bude filmová vrstva odstraněna nerovnoměrně, což může mít za následek špatnou kvalitu svařování.

Pokud hliníkovou základnu vyčistíte kartáčem z oceli, můžete získat přijatelné svary. Před čištěním bude nutné odmastit povrch, který lze provést pomocí rozpouštědel.

Základ hliníkových slitin se zinkem nebo hořčíkem se důkladně čistí. Nejjednodušší způsob čištění hliníkových slitin mědí, železem nebo manganem je křemík.

Povrchové úpravy

Je třeba poznamenat, že mechanické čištění nemůže zajistit rovnoměrné odstranění fólie ze základu slitin hliníku. Použití kartáče je poměrně obtížné vyčistit hrany, které jsou spojeny. Proto bude v místech, kde je to možné, nutné strojově spojovat hrany na strojích. Účinnost metody chemického čištění je určena měřením kontaktního odporu, který je úměrný tloušťce filmu. V tomto případě se doporučuje použít mikrovoltmetr, který je odstupňován v mikroohmech.

Schéma švu při svařování argonovým obloukem.

Pro hliníkové slitiny v argonovém obloukovém svařování můžete použít následující metody chemického zpracování:

- Odmašťování v alkalickém roztoku a další vyčeření v roztoku kyseliny fosforečné.

- Odmašťování v alkalickém roztoku s dalším čištěním v roztoku kyseliny dusičné.

Hrany částí, které jsou vyčištěny jedním z výše uvedených způsobů, lze snadno svařovat. V tomto případě budou mít švy čistý základ. Tyto čistící metody mají tu výhodu: na základě ošetřených hran bude mít fólie mírnou tloušťku po dobu 4-5 dnů.

Existující typy připojení

V argonovém obloukovém svařování hliníkových slitin nedochází k žádnému toku, takže v tomto případě neexistují žádná omezení výběru typu spojů. Můžete použít následující sloučeniny:

- zadek;

- vzplanul;

- překrývající se;

- obyčejný klínový spoj;

- rohový spoj;

- T-kloub

Typy svařovaných spojů.

Tupé svařování hliníkových plechů o tloušťce 0, 8–3 mm by mělo být provedeno s malými mezerami. Při svařování hliníku o tloušťce 1, 5-3 mm nesmí být mezera větší než 0, 3 mm. Pro materiál o tloušťce 0, 8-2 mm by mělo být použito odlehčovací spojení.

Pro materiály o tloušťce menší než 2 mm se používá perforované obloukové svařování. Při spojování by měl být tento typ hrany vylisován na obložení. To je nezbytné k zajištění těsného vzájemného spojení prvků. Množství překrytí je určeno na základě toho, zda plánujete roztavit přes hrany překrytí nebo ne. V prvním případě by měl být okraj spodní vrstvy umístěn na konci tvarovací drážky tak, že tato hrana je použita pro vytvoření spodní strany švu. Velikost překrytí se rovná šířce drážky. Je-li dobré odbočit z hran, pak můžete na materiál s hranou až 2 mm vytvořit úhlové spojení bez použití výplňového materiálu.

Vysoce kvalitní provedení spoje znamená přesné přizpůsobení hran. Měli byste vědět, že mezery mohou způsobit zvýšenou oxidaci hran, což povede k poréznosti a vzniku zón roztavení, které jsou umístěny v rovině kontaktu okrajů s instalovanou přísadou.

Nuances vědět

Slitiny hliníku mají vysokou tepelnou vodivost, takže tloušťka spojovaných obrobků by měla být stejná na místě svařování. Je-li nutné spojovat obrobky se stěnami o různé tloušťce, měl by být silnější okraj na místě svařování oříznut na tloušťku, která odpovídá tloušťce druhé hrany.

V místech, kde to konstrukce dovoluje, se doporučuje použít obložení, aby se usnadnil proces svařování hliníku argonem a aby se dosáhlo velkých tolerancí uložení spoje. Podšívka by měla být vyrobena z nerezového kovu. Pod ševem by měla být vložka opatřena drážkou.

Beztřískové spojky na tupo se používají pro slitiny hliníku o tloušťce menší než 3 mm. Pokud je obrobek silnější, musí být hrany, které mají být svařovány, sečeny.

Konstrukce s tloušťkou stěny 1-3 mm jsou spojeny jednovrstvým spojem. Pokud je tloušťka stěny větší než 3 mm, měl by být stykový spoj s hranami se skosením přivařen v několika vrstvách. První vrstva má roztavit okraje bez výplňového materiálu, další vrstva musí být aplikována materiálem pro aditivum na dokončenou první vrstvu. Před vložením druhé vrstvy se musí první vrstva očistit mechanickou nebo chemickou metodou. Když je možné svařovat z obou stran, obrobky jsou svařovány bez zkosených hran o tloušťce 6, 5 mm.

Schéma svařovacího stroje.

V případě svařování hliníku o tloušťce větší než 1, 6 mm budete muset použít aditivní drát, protože roztavená lázeň má tendenci tvořit konkávní základnu. Proto nebude možné použít automatické svařování hliníkových slitin, pokud není k dispozici žádné zařízení pro mechanické podávání drátu pro aditivum. Ujistěte se, že je nakonfigurován pro tento návrh.

Na drát pro svařování se přivaří spoje a parníky. Takový drát nemůže být použit, ale v tomto případě by měl být horní okraj roztaven, aby bylo možné nahradit drát pro aditivum.

Technologie svařování hliníku

Je poměrně těžké zapálit oblouk střídavého proudu dotykem wolframové základny z hliníku s elektrodou. K zapálení oblouku na začátku svarového švu je třeba položit uhlíkovou tyč, na které se zapálí oblouk. Po zahřátí wolframové elektrody může být oblouk na hlavním kovu snadno excitován. Zapálit oblouk na prutu uhlí je poměrně jednoduché. Uhlí má nízkou tepelnou vodivost, a proto v procesu zkratu rychle zahřeje materiál a konec wolframové elektrody. Uhlí a wolfram mohou být charakterizovány silným termionickým vyzařováním z jejich základny, v důsledku čehož bude při odstraňování wolframové elektrody excitován stabilní oblouk. Ohřátý konec wolframové elektrody vyzařuje silný proud elektronů, které podporují hoření oblouku v procesu jeho přenosu na kov.

Pokud je to nutné, obloukové svařování na svislé základně se provádí shora dolů pro tloušťku kovu menší než 5 mm a zdola nahoru pro tloušťku obrobku větší než 5 mm.

V některých případech se mohou na začátku švu vytvořit trhliny. Aby se tomu zabránilo, budete muset předehřát spoj v počáteční části švu. K tomu, na délku 35-45 mm, oblouk musí zahřát kloub několikrát, zatímco oblouk musí hořet v inertním plynu. Poté se provádí obloukové svařování při maximální rychlosti.

Volba režimu svařování je ovlivněna geometrickým tvarem a rozměry dílů. Pomocí obloukového svařování v prostředí inertního plynu lze provádět odlévání hliníku. Aby se zabránilo vzniku trhlin, musí být před svařováním předlitky předehřáté na 400 ° C. Svařování se provádí za použití kovu pro aditivum, jehož složení odpovídá složení kovového odlitku. Místa, která jsou předmětem svařování, je třeba předčistit mechanickými prostředky. Po dokončení vaření by měl být odlitek umístěn v tepelně izolovaném pouzdře a poté pomalu ochlazen.

V případě mechanizovaného procesu svařování hliníku budete muset udržet specifickou rychlost posuvu drátu pro aditivum. Pokud se obloukové svařování provádí při minimální rychlosti, je důležité zabránit přehřátí a oxidaci drátu pro aditivum.

Takový drát může být podáván jakýmkoliv způsobem, který zajistí jednotnou rychlost posuvu a jeho změnu. Na obložení se provádí obloukové svařování argonem. Použití ochrany plynem z vnitřní strany švu nedává pozitivní výsledky.

Argonové obloukové svařování hliníku je složitý proces, takže potřebujete znát technologii připojení.