Konstrukce dlouhých potrubí vyžaduje mnoho svařovaných spojů jednotlivých trubek. Kvalita svařování může mít významný vliv na výkon celé dálnice. Metody řízení svarových spojů umožňují hovořit s dostatečnou mírou spolehlivosti o jejich kvalitě.

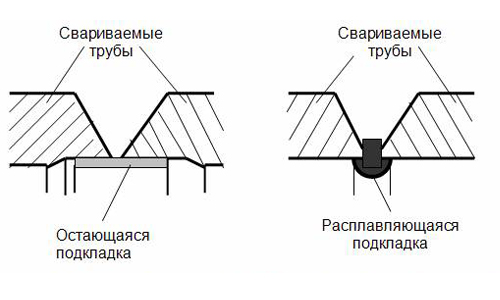

Schéma spojů trubek svařováním.

Vládní normy striktně upravují potřebu ověřit spolehlivost potrubí. Toto ověření je nezbytné k zajištění bezpečnosti jejich služeb. Nedestruktivní zkoušky svařovaných trubkových spojů jsou zahrnuty v objektivním systému kontroly kvality dálnic a jsou povinným a účinným způsobem hodnocení jejich spolehlivosti a bezpečnosti.

Vznik defektu

Při provádění svařování potrubí a odpovídajících tepelných účinků ve svaru a v sousedních oblastech se mohou tvořit defekty (zlomeniny).

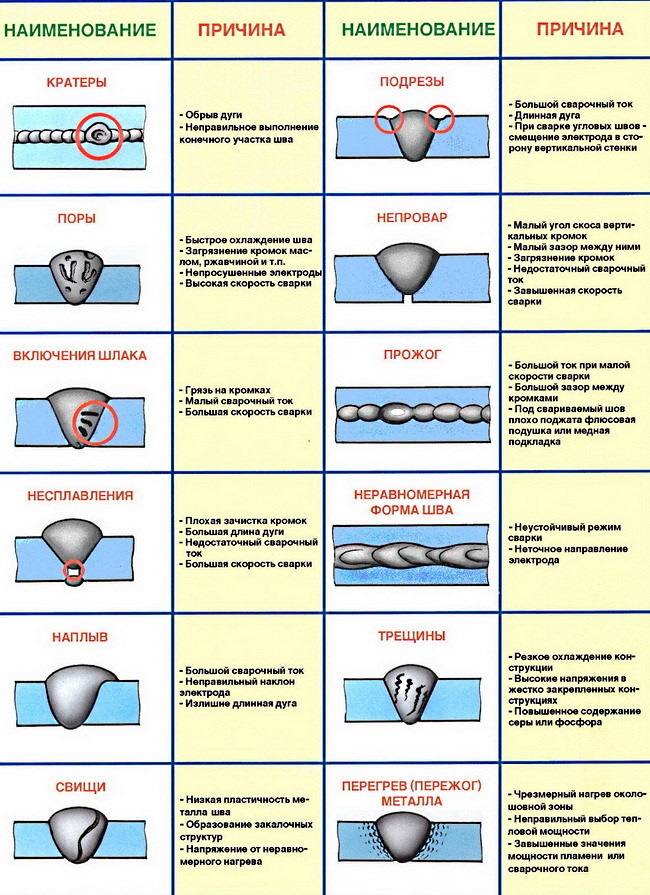

Vady svaru

Tyto vady při provozu mohou vést ke snížení pevnostních charakteristik kovu, snížení provozní spolehlivosti a trvanlivosti potrubí, změnám přepravních vlastností, nedostatečné přesnosti rozměrů a degradaci vzhledu. Hlavní příčiny závad jsou: porušení svařovací techniky, použití nekvalitních materiálů nebo nedostatečná kvalifikace pracovníka. Řada vad ve svarových spojích je patrná vizuální kontrolou, ale většina z nich je skryta a lze ji detekovat pouze speciálními metodami. Jinými slovy, vady mohou být vnitřní a povrchové (vnější).

Druhy poškození a závad

Je možné rozeznat hlavní formy defektů ve svařovaných zónách: přítok hmoty, podřez, nerovnoměrný průnik, praskliny a póry (vnější i vnitřní), cizí vměstky.

Vady mohou být rozděleny a kvůli jejich výskytu. Rozlišují se dvě hlavní skupiny: defekty způsobené metalurgickými charakteristikami a tepelnými účinky a vady způsobené lidskými faktory, porušování podmínek svařování. První může být přičítán krystalové struktuře - trhliny (studené a horké) ve svaru a švu, póry, struska, strukturální změny v kovu. Z druhé skupiny jsou takové defekty, jako jsou nenormalizované rozměry svarů, nerovnoměrné pronikání, podřezání, propálení, uzlíky, krátery, nevyplněný kov a některé další.

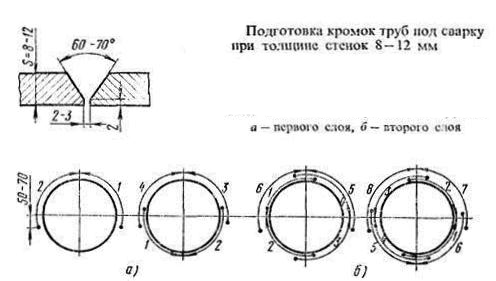

Schéma přípravy trubek na svařování.

Porušení velikosti švů může ovlivnit spolehlivost potrubí, takže pokud jsou tyto odchylky více než normalizovány normami, jsou považovány za vady. Tyto vady nepřímo indikují přítomnost vnitřních vad ve svaru. Hlavními defekty tohoto typu jsou: ostrá nerovnost šířky a výšky svaru podél jeho délky, strmý přechod z oblasti před svarem na svar, znatelná drsnost svarového kovu, velká sedla a opasky.

Potrubí: analýza různých závad

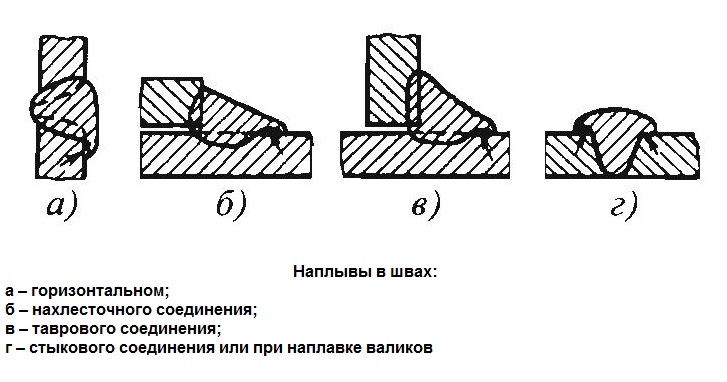

Vada svarového spoje ve formě přetečení se objeví, když tavenina silně uniká do chladné zóny blízkého šití. Plachty mohou mít tvar jednotlivých kapiček a mohou dosáhnout značné vzdálenosti podél svarového švu. Příčiny ochabování:

- přebytečný svařovací proud;

- špatné naklonění;

- pohyb elektrod při svařování;

- ignorování úhlu potrubí, když jsou připojeny.

Propadávání je často doprovázeno výskytem nerovnoměrného a nekvalitního průniku svarového kovu, jakož i vzhledem vnějších a vnitřních trhlin.

Schémata tvorby uzlin.

Výřezy jsou drážky v kovu, které se objevují na hraně se svarem. Taková vada snižuje skutečný průřez švu a vede k nadměrnému namáhání, které může vést k jejich růstu do trhlin s následnou destrukcí svařovaného spoje.

Vady ve formě propalů se objevují jako díry, kterými tavenina proudí ze svařovací lázně. Důvodem pro vytvoření takové vady může být nízká rychlost svařování, nadměrná mezera mezi konci trubek, když jsou svařovány, a překročena pevnost svařovacího proudu. Nedostatečný nebo nerovnoměrný průnik švů je způsoben nedostatkem spolehlivého spojení hran v malých oblastech. Taková vada snižuje skutečný průřez svaru a vede ke vzniku zbytkových napětí, což může způsobit následné praskání a zničení kovu.

Trhliny lze přičíst nejnebezpečnějším typům vad. Mohou se objevit v jakémkoli místě zóny svařování (včetně oblasti kovu v blízkosti kovu) a mají libovolný směr (podélný a příčný). Svou velikostí se dělí na mikrotrhliny a praskliny. Taková vada je způsobena jak nesprávnými podmínkami krystalizace taveniny, tak nadbytkem koncentrací uhlíku, síry a fosforu ve svarové lázni. Trhliny významně ovlivňují všechny hlavní parametry svařovaných spojů potrubí.

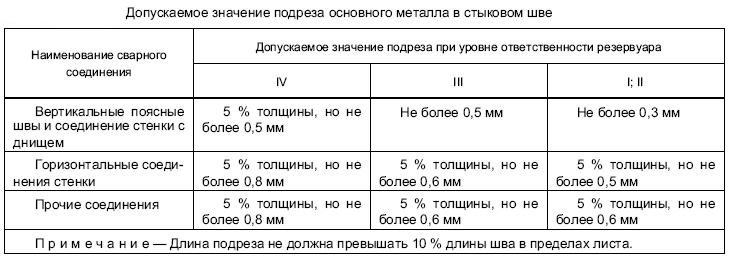

Tabulka přípustných hodnot podřezání při svařování.

Zahraniční inkluze oslabují pevnostní charakteristiky. Nejnebezpečnější je přítomnost struskových inkluzí, které vznikají při nedostatečném čištění strusky z povrchu svarů po svařování. Tyto inkluze značně urychlují korozi kovu.

Uvnitř svaru se obvykle tvoří póry plynu nebo vzduchu. Mohou mít jediný charakter a mohou vznikat ve skupinách a dokonce tvořit řetězce prázdnot. Póry mohou usazovat se na povrchu kovu, tvořit zářezy (fistula). Póry významně snižují pevnost švů a tvorba řetězců dutin může způsobit odtlakování potrubí.

Porušení struktury svarového kovu nebo blízké zóny se může projevit zvýšením koncentrace oxidů, mikropórů a mikrotrhlin, hrubého zrna. Rozhodující roli hraje tepelný režim při tvorbě kovové struktury. Nadměrné zahřívání vede ke vzniku velkých zrn ve struktuře. Při spalování kovu se mohou objevit zrna s oxidovanými povrchy. To vše vede k křehkosti kovu.

Obecná teorie nedestruktivního zkoušení

Podle metody nedestruktivního zkoušení leží sada metod, které umožňují určit požadované parametry, aniž by byla ohrožena integrita svařovaného spoje potrubí. Svařované spoje musí být sledovány ve všech fázích přípravy, výroby a přípravy pro provoz a pravidelně během provozu.

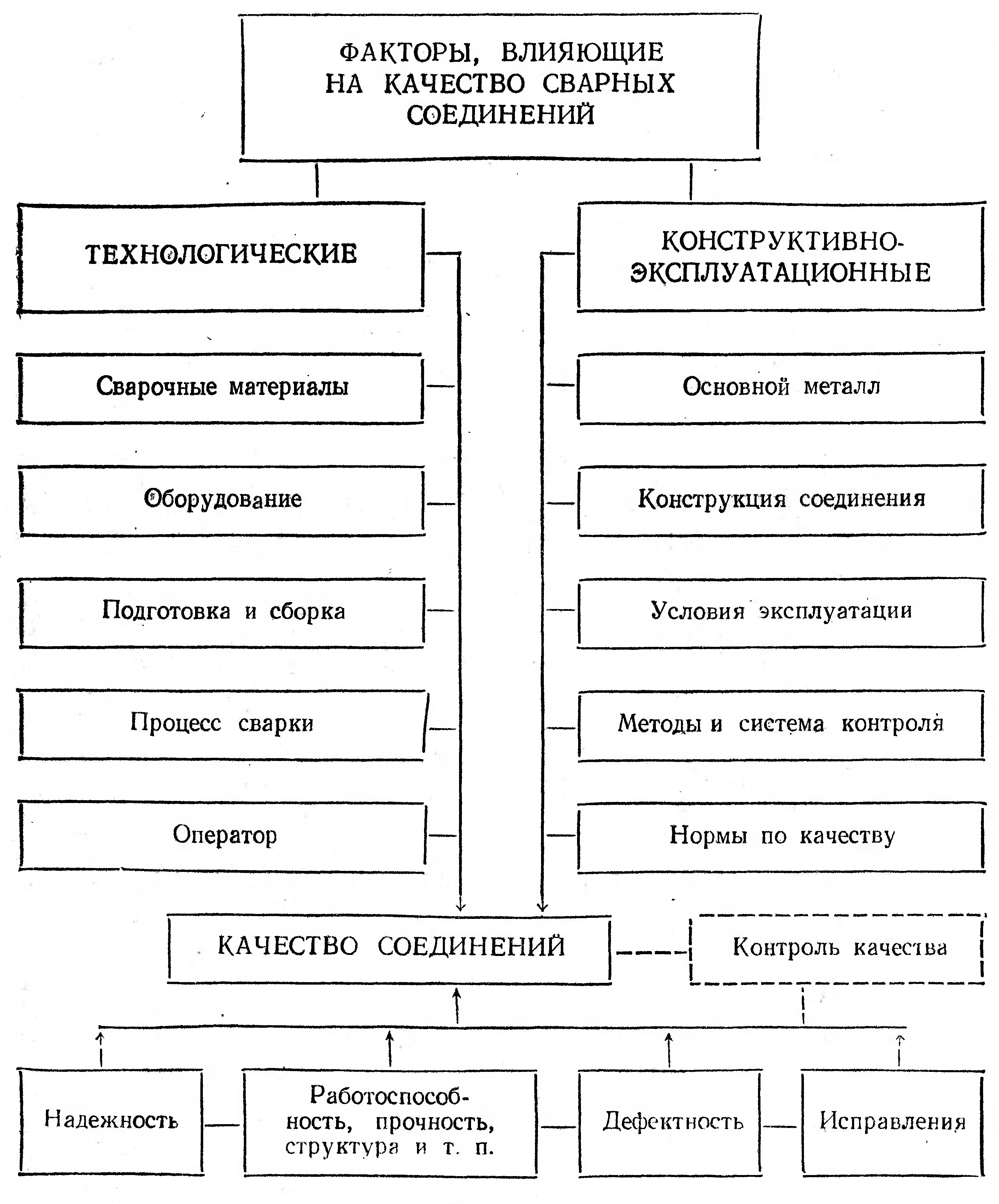

Faktory ovlivňující kvalitu svarů.

Nedestruktivní kontrolní metody kombinují řízení externím vyšetřením pro detekci vnějších defektů, studium těsnosti svarů svarových spojů a metod řízení pro stanovení skrytých defektů pomocí speciálních zařízení. Nedestruktivní testování je alokováno jako samostatná etapa technologického procesu výroby celého potrubí.

Státní normy přísně regulují kontrolu svařovaných spojů potrubí. GOST 3242-79 definuje šest základních typů řízení a GOST 30242-97 klasifikuje typy závad ve svarových spojích potrubí. Hlavním účelem použití speciálních metod je určení polohy a velikosti skrytých defektů, takže všechny techniky patří do skupiny detekce chyb. Systém nedestruktivního zkoušení zahrnuje následující metody: kapilára, záření, akustické, magnetické, ultrazvukové.

Vnější vizuální kontrola

První metodou nedestruktivního zkoušení svarových spojů potrubí je vnější vizuální kontrola a měření, které se provádí průběžně ve všech fázích výroby a provozu potrubí. Především vizuální kontrolou svarového spoje trubek se stanoví přítomnost vnějších vad, jako jsou přepady, podřezy, krátery pórů, průchody, vnější trhliny a další. Při této kontrole se doporučuje použít zvětšovací sklo s desetinásobným zvětšením.

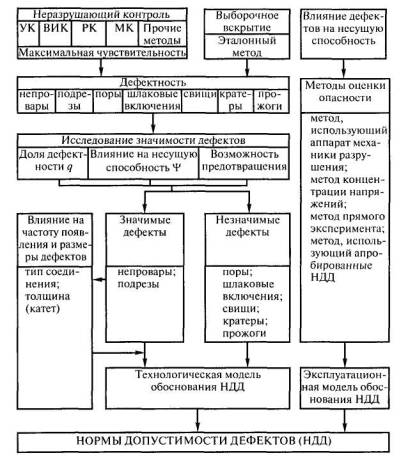

Zobecněné schéma zdůvodnění norem přípustnosti vad.

Dalším krokem je měření rozměrů svařovaných prvků a upevnění místa závad. Při měření jsou stanoveny následující rozměry svaru: jeho šířka a výška, velikost konvexních částí a rohů na hranici se zónou blízkého stehu. Pro řízení velikosti se používají speciální šablony. Výsledky měření svaru jsou porovnány se standardizovanými hodnotami stanovenými státními normami pro tyto typy svařování.

Zkouška těsnosti

Svařované trubkové spoje musí být nepropustné pro látky (kapaliny nebo plyny), které jsou přepravovány tímto potrubím. Regulace těsnosti (nepropustnost) se provádí po sestavení potrubí. Zahrnuje následující základní metody ověřování: kapiláry, chemické látky, bublinky, jakož i vysávání a použití vyhledávače netěsností.

Kontrola svarových spojů kapilární metodou je založena na vlastnostech petroleje používat kapiláry pro průnik vnitřními dutinami (póry, praskliny). Pro kontrolu těsnosti svaru se nanese vodný roztok křídy a vysuší. Ze strany švu naproti křídově natřenému povrchu je povrch hojně zaléván petrolejem. Pokud dojde k úniku, objeví se na křídovém povrchu stopy petroleje. Při použití kerosinu bude možné určit přítomnost vnitřních defektů s velikostí menší než 0, 1 mm.

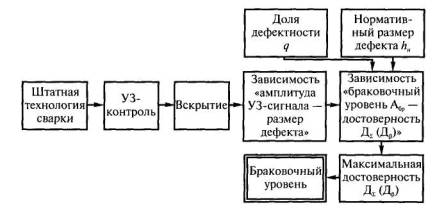

Schéma výběru úrovně odmítnutí pomocí ultrazvukového testování tupých švů.

Kontrola těsnosti pomocí amoniaku je založena na barvení indikátoru při kontaktu s alkalií. Indikátorem je roztok fenolftaleinu nebo rtuti kyseliny dusičné, reakčním činidlem je amoniak v plynném stavu.

Metoda kontroly bublin zahrnuje kontrolu tlaku vzduchu. Stlačený vzduch je čerpán do trubky a těsnost svaru je kontrolována bublinkami, když je potrubní část ponořena do vodní lázně. Zkouška může být založena na detekci vodních bublin při vytváření hydraulického tlaku uvnitř trubky. Před testováním je povrch trubky vysušen a během zkoušek je zajištěn vnitřní tlak vody, který překračuje pracovní tlak v potrubí o 1, 5 krát.

Při provádění kontroly svarových spojů kritických potrubí se používá regulace pomocí plynového elektroměru. Pro testování se používá plynný helium, který má vysokou propustnost. Speciální sonda pro vyhledávání netěsností detekuje vzhled plynu a elektronická jednotka analyzuje její množství a stupeň těsnosti svaru.

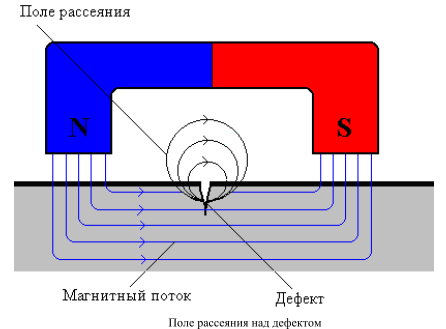

Metoda instalace magnetické vady

Schéma magnetické metody kontroly kvality svaru.

Nedestruktivní metody monitorování svarových spojů potrubí, s přihlédnutím k magnetickým vlastnostem materiálů, umožňují stanovit polohu defektů studiem magnetického rozptylu v nerovnoměrných strukturách při magnetizaci kovu svařované zóny. Část trubky je magnetizována pomocí elektromagnetu umístěného ve vnitřní dutině nebo navinutím navíjecího drátu přes svar. Zkouška se provádí metodou práškové, indukční nebo magnetické, která se liší metodou měření disperze magnetického toku.

Metoda řízení prášku zahrnuje použití magnetického prášku (železných pilin) uloženého na povrchu svařované plochy. Když je v prášku vytvořeno magnetické pole, částice jsou orientovány a obraz magnetického spektra je jasně vytvořen. Takže můžete odhalit trhliny a póry ve značné hloubce. Pro řízení pomocí indukční metody se používají hledače, ve kterých se vytváří elektromotorická síla působením rozptylového magnetického toku. V tomto případě se ozve zvukový signál nebo se objeví světelný signál. Metoda magnetografického řízení umožňuje zaznamenávat disperzní tok na magnetickou pásku umístěnou na povrchu svařovaného spoje. Pomocí magnetického detektoru defektů se přítomnost defektů stanoví porovnáním výsledků získaných se standardem.

Radiační metoda

Nedestruktivní radiační metody řízení svařovaných spojů potrubí jsou založeny na vlastnostech rentgenového a gama záření. Kov pohlcuje záření jinak v případě defektů nebo strukturálních změn, které zohledňují tento způsob verifikace. Svary jsou pronikány paprsky pomocí speciálních zdrojů záření. Paprsky jsou upevněny na speciální fólii, kde oblasti ztmavnutí ukazují na přítomnost defektů. Umístění a velikost jsou snadno rozeznatelné. Zdroje záření jsou široce používaná zařízení RUP 150-1 a RUE 120-5-1.

Postup testu je podobný rentgenovému vyšetření. Penetrační schopnost paprsků gama je vyšší než schopnost rentgenového záření, což zvyšuje možnosti radiační metody řízení svarových spojů.

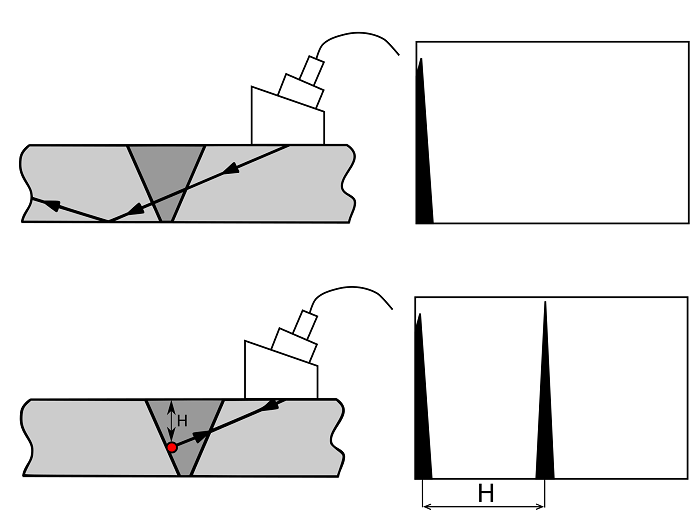

Ultrazvuková metoda

Ultrazvuková kontrola svarů.

Nedestruktivní ultrazvuková metoda řízení svarových spojů je široce používána pro upevnění závad ve velkém množství kovů. Tato metoda využívá vlastnost ultrazvukových vln proniknout materiálem do značné hloubky a rozptýlit se na hranicích defektů. Zdrojem vlny je piezokrystal umístěný ve speciální desce (sonda).

Ultrazvuk je aplikován v jiném úhlu od 40 do 73 ° C, aby byl zajištěn kompletní obraz. Další deska přístroje zachycuje odražené vlny. Jako ultrazvuková metoda je nejrozšířenější metodou metoda echo, při které přístroj zaznamenává přímý odraz pulsu z defektu (echo). Při provádění kontrol svarových spojů potrubí se používají ultrazvukové detektory chyb typu TUD-320 nebo TUD-310. Kromě toho se používají metody stínové a zrcadlově stínové detekce ultrazvukové vady.

Přístroje a zařízení doporučené pro nedestruktivní zkoušky svarů potrubí:

- Lupa;

- třmen;

- mikrometr;

- indikátor hloubky;

- vzory svarů;

- Rentgenové, radiační, ultrazvukové a magnetické defektoskopy;

- indikátor úniku;

- analyzátor plynu.

Nedestruktivní analýza svařovaných spojů potrubí je důležitým prvkem pro zajištění spolehlivosti a bezpečnosti. Jeho chování se řídí normami a nutně při výrobě a provozu potrubí.